Analizzatore gas di tipo laser in situ (TDLS)

L’analizzatore di gas In-Situ TDLS è stato progettato per soddisfare i requisiti di un’ampia gamma di applicazioni CEMS e di processo.

Il LAS 5000XD utilizza la spettroscopia laser a diodi sintonizzabili (TDLS) ed è disponibile in varie versioni per la misurazione di parametri quali NH3 + H2O, HF, CO + CO2, O2, HCl + H2O, etc.

Unisce robustezza, tempi di risposta rapidi (1 s) ed una elevata precisione di misura in ambienti difficili (certificazione per la versione ATEX in corso).

I principali vantaggi per l’utilizzatore dell’analizzatore di gas laser in situ LAS 5000XD:

- Non occorre un sistema di campionamento

- Nessun disturbo della temperatura del gas

- Nessuna interferenza della matrice gassosa

- Misurazione senza calibrazione

Grazie alla funzione ClearPath, l’interferenza di umidità relativa, O2 o CO2 nell’area di soffiaggio viene eliminata.

- CARATTERISTICHE PRINCIPALI

- Nuova funzionalità ClearPath incorporata

- Misurazione altamente sensibile e selettiva

- Elevato rapporto segnale/rumore

- Nessuna deriva di misurazione

- Tempo di risposta 1 s

- Ampia gamma dinamica da ppm a %

- Comunicazione in tempo reale tra trasmettitore (Tx) e ricevitore (Rx)

- Robusto, pronto per Ex Zone II (certificazione in arrivo)

- 💡 CLEARPATH

- Interferenza di umidità relativa, O2 o La CO2 viene rimossa nelle aree di spurgo.

- Vantaggi per l’operatore:

- Non necessita di spurgo con N2 o aria secca

- Elevata precisione della misurazione di O2

- Elevata precisione della misurazione di H2O

- Elevata precisione della misurazione di CO2

- VANTAGGI PER IL CLIENTE

- Bassa manutenzione e costi di proprietà

- Non necessita di spurgo con N2 o aria secca: è sufficiente uno strumento per aria priva di olio e polvere

- Ottimizzazione del processo che porta alla riduzione dei costi operativi

- Controllo dello slittamento dell’ammoniaca (DeNox)

- Controllo del processo e della combustione

- Controllo delle emissioni di HF nell’impianto di alluminio

- Controllo dell’abbattimento di HCl/SO2

- Controllo del forno di cracking dell’etilene

- Livello di HCl nella produzione di semiconduttori

- Controllo della concentrazione di ammoniaca negli impianti di alimenti per animali domestici, fertilizzanti, ecc.

| Parametri misurabili | |||

|---|---|---|---|

| Inquinante | Intervallo | ||

| NH3 + H2O | 0–10 ppm / 0–5000 ppm + 0–5% / 0–50% | ||

| HF | 0–3 ppm / 0–500 ppm | ||

| CO ppm + H2O | 0-50 ppm / 0-1% + 0-10% / 0-50% | ||

| CO% + H2O | 0-1% / 0-100% + 0-10% / 0-50% | ||

| CO% + CO2 | 0-1% / 0-100% + 0-1% / 0-100% | ||

| CO2 + H2O | 0-1% / 0-100% + 0-10% / 0-50% | ||

| O2 | 0-1%/ 0-100% | ||

| HCl + H2O* | 0-10 ppm / 0-5000 ppm + 0-10% / 0-50% (*la temperatura del gas deve essere superiore a 150°C). | ||

| Altri gas | Disponibile su richiesta: CH4, H2S, H2, NO… | ||

| Specifiche tecniche | |

|---|---|

| Tecnologia | ADLAS (Advanced Detection Laser Absorption Spectroscopy) • Design opto-meccanico ottimizzato • Elettronica ad alta velocità e bassa deriva • Elaborazione del segnale e algoritmo potenti • Tecnica di spettroscopia indipendente |

| Limite di rilevamento inferiore | < 1% di FS |

| Tempo di risposta (0–90%) – Breve | 1 s |

| Mancanza di adattamento/Linearità | ≤ ±1% |

| Temperatura dei gas di combustione (°C max) NH3 + H2O / HCl + H2O / HF CO + H2O / O2 / CO + CO2 |

+400°C (dipende dall’intervallo di concentrazione) +1200°C (dipende dall’intervallo di concentrazione) |

| Pressione gas di combustione | 2 bar max (assoluti) |

| Display su Tx | LCD 4 x 20 |

| Comunicazione | Modbus RTU (RS485) / Ethernet (RJ45) – Web server |

| Tipo di alimentazione | + 24 V CC, ondulazione e rumore 50 mV |

| Consumo energetico | 15 W (riscaldamento) < 15 W in uso standard |

| T° consigliata (ambiente) | Da -20°C a +55°C |

| Indice IP Tx & Custodie Rx | IP65 |

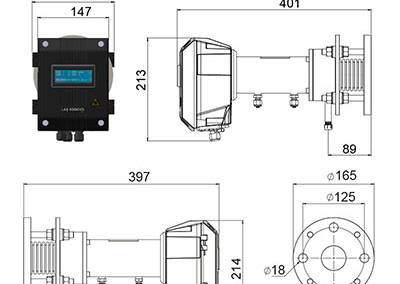

| Requisiti delle specifiche della flangia sullo stack | DN50 PN16, 2’’ – 150 libbre, Classe 150 |

| Materiale della flangia | SS 316 L |

| Consumo d’aria (spurgo principale – necessario) |

5-50 L/min (a regolare in base alle condizioni del sito) (asciutto e senza olio, ISO 8573.1 Classe 2-3) |

| Consumo d’aria (spurgo secondario – consigliato) |

2-3 L/min (asciutto e senza olio, ISO 8573.1 Classe 2-3) |

| Compatibilità diametro camino | Da 0,5 a 20 m |

| Opzioni | |

|---|---|

| Scatola di giunzione | I/O analogico (2 x 4-20 mA/2 x 4-20 mA) – Uscita digitale (2 relè) |

| Scudo termico | Spessore: 20 mm (100°C<Tp<300°C); 40 mm (300°C<Tp<600°C); 60 mm (Tp superiore a 600°C). |

| Cella di controllo | |

| Cella in linea | |

| Strumento di allineamento | |

| Coperture di protezione dalle intemperie | |